제조설비

One stop system

KMI One-Stop System

화학제조기업의 경쟁력은 기업 고유의 배합기술로 설계된 제품을

얼마나 효율적인 생산라인에서 정교하게 양산하는 기술을 가지고 있는지에 따라 결정됩니다.

광명잉크는 전세계 타 잉크회사와 차별화된 독창적이고 창의적인 Production Solution을 보유하고 있습니다.

광명잉크 50년의 성공 스토리는 차별화된 생산설비와 생산공법에서 시작합니다.

원스탑 생산

하드레진(Hard resin)-바니스(Varnish)-잉크(Ink)

광명잉크는 잉크제조의 핵심 원재료인 ‘하드레진(Hard resin)'을 자체적으로 생산합니다. 하드레진은 잉크 물성의 80퍼센트 이상을 결정짓는 핵심적인 원천 원료물질입니다. 그럼에도 전세계 수많은 잉크 제조 업체 대부분은 하드레진을 외부업체에서 구매하고 있으며 자체적인 하드레진 배합기술과 생산기술을 가진 업체는 광명잉크를 포함하여 극히 일부입니다.

광명잉크는 자체 하드레진 배합기술로 잉크의 품질을 A부터 Z까지 컨트롤 할 수 있으며, 하드레진 자가생산을 통해 생산cost를 대폭 절감하여 고객사에 더 큰 효용을 제공하고 있습니다.

수직낙하 ‘케스케이드(Cascade)’ 공법

‘케스케이드(Cascade)’는 영어로 ‘폭포’라는 뜻으로 ‘케스케이드 공법’은 광명잉크의 독창적이고 차별화된 잉크 생산 공법 중 하나입니다. 아직도 대부분의 잉크 제조 업체들의 생산공정이 수평으로 이동하는 것과 달리 광명잉크의 제조공정은 마치 큰 폭포수에서 작은 폭포수로 이어지듯 수직낙하 방식으로 제조공정이 설계되어 있습니다.

중력을 이용하는 케스케이드 공법은 생산 공정에서 전기사용량을 최소화하고, 공정간 리드타임을 간소화하는 것은 물론이고 연속된 공정으로 batch 편차를 최소화하여 일관된 품질(Consistent Quality)을 보장합니다.

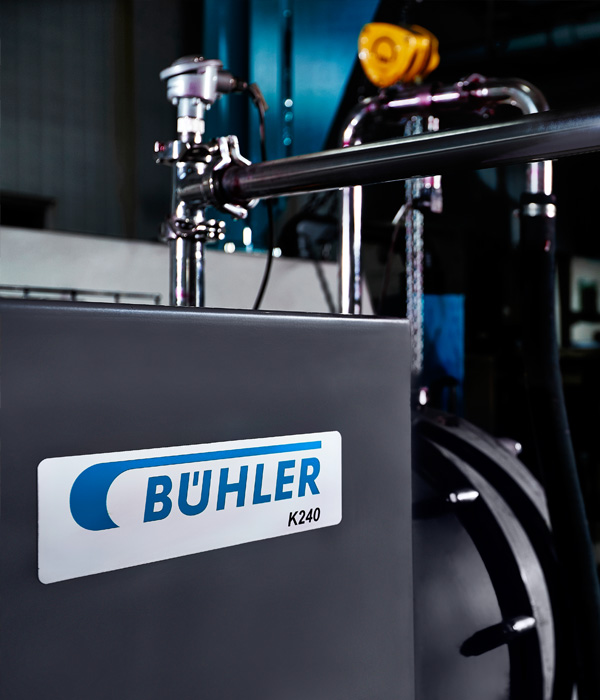

첨단 자동화 설비, 대량생산 공법

광명잉크는 아시아는 물론 전세계에서도 단일 잉크 공장으로 최대 생산량을 자랑합니다. 광명잉크 부산 녹산공장은 연간 25,000톤의 잉크를 생산하고 있으며 연간 35,000톤의 생산CAPA를 보유하고 있습니다.

이러한 압도적인 대량 생산 능력은 제품cost를 혁신적으로 낮추는 또 하나의 요인입니다. 각 공정은 첨단 자동화 설비에 의해 통합적으로 제어되고 있으며 일부 핵심 공정은 365일 24시간 무인자동으로 가동할 수 있는 최상의 효율성을 보유하고 있습니다.

Green 팩토리 & Clean 팩토리

종래의 잉크제조 공법은 안료(pigment), 잉크(Ink)의 세척 과정에서 발생하는 폐수, 화학반응 공정에서의 악취 등 불가피하게 공해물질을 배출할 수밖에 없었습니다. 하지만 광명잉크의 첨단화된 통합제조 공정은 Pipe to Pipe/Tank to Tank로 구성되어 단 1Kg의 폐수도 발생시키지 않습니다. 또한 친환경 원료 사용으로 악취 발생을 근본적으로 제거하는 것은 물론이고 공정별 미세 공기 정화 장치로 악취와 분진을 최소화하고 있습니다.Green & Clean 팩토리에서 좋은 품질의 친환경 잉크가 생산됩니다.